Содержание

Устройства, в которых проводят устойчивые реакции для получения требуемого продукта или экспериментов, называют химическими реакторами. По общему назначению их делят на лабораторные (исследовательские) и промышленные.

Первые отличаются универсальностью, высоким уровнем оснащенности контрольно-измерительной аппаратуры и небольшими габаритами и производительностью. Объем таких аппаратов достигает 10 л. Промышленные химические реакторы в большинстве случаев являются узкоспециализированными устройствами, предназначенными для реализации определенного технологического процесса с максимальной эффективностью. Они оснащаются необходимой аппаратурой. Характеризуются высокой производительностью и энергетической эффективностью. Их объем может достигать сотен кубических метров.

Значение и области применения

Промышленные реакторы позволяют автоматизировать сложные технологические процессы, обеспечить точность условий протекания химических преобразований и дозирования компонентов, повысить производительность и экономическую эффективность производства. Это обуславливает их широкое применение в химической, пищевой и фармакологической промышленностях, а также при изготовлении косметических средств.

Классификация

Химические реакторы различают по многим критериям. Классификация осуществляется:

- По типу действия — периодического, полунепрерывного, непрерывного.

- Количеству и типу присутствующих в реакции фаз веществ — гомогенные и гетерогенные.

- Типу теплообмена с окружающей средой:

- адиабатические — тепло создается в процессе реакции;

- изотермические — температура веществ, помещенных в камеру, постоянна и поддерживается системами реактора.

- Максимально поддерживаемому в реакторе давлению — низкое, среднее, высокое.

- Конструкции:

- реакционные камеры,

- колонны,

- печи,

- теплообменники и другое.

Кроме того, реакторы непрерывного действия могут быть каталитическими, а полунепрерывного — каталитического риформинга.

Компоненты и работа

В общем случае химические реакторы состоят:

- из реакционной камеры с герметичной крышкой;

- контрольно-измерительной аппаратуры;

- системы управления.

В зависимости от типа реактора и осуществляемых в нем технологических процессов могут комплектоваться также:

- системами загрузки компонентов и выгрузки продукта;

- перемешивающими устройствами;

- системами подвода и отвода газов;

- теплообменниками.

В аппараты периодического действия помещаются реагенты. Затем происходит их взаимодействие при поддерживаемых системой управления условиях. По окончании технологического цикла продукт извлекается из реакционной камеры. В аппараты непрерывного действия компоненты подаются, а продукты извлекаются постоянно. Технологический процесс не останавливается для загрузки или выгрузки.

Контроль за происходящими процессами осуществляется с помощью датчиков, также устанавливаемых внутри реактора. За соблюдение условий протекания реакции и поддержание заданных параметров отвечает система управления аппарата. На основе данных от датчиков с помощью встроенного программного обеспечения она регулирует частоту вращения мешалок, давление и температуру внутри камеры, подачу и вывод компонентов.

Модели, описывающие взаимодействие веществ в реакторах

Процессы тепломассообмена в химических реакторах современная наука описывает следующими моделями:

- идеального смешения — концентрация целевого продукта скачкообразно и мгновенно меняется до установившегося значения;

- идеального вытеснения — движущийся поток компонентов представляется в виде нескольких несмешивающихся объемов, движущихся, как поршни;

- однопараметрическая диффузионная — вещество движется навстречу потоку и смешивается с ним (параметры постоянны по радиусу емкости);

- двухпараметрическая диффузионная — учитывает перемешивание и изменение параметров как по движению потока, так и в радиальном направлении;

- ячеечная — поток совокупности ячеек, между которыми нет массообмена, а в каждой из них происходит идеальная диффузия.

От выбора модели зависят устройство реактора и принимаемая схема автоматизированного управления.

Конструкция

Ключевым компонентом является реакционная камера. В зависимости от габаритов, назначения оборудования, взаимодействующих в ней веществ, максимального давления и др. может изготавливаться из боросиликатного стекла, пластика, металла.

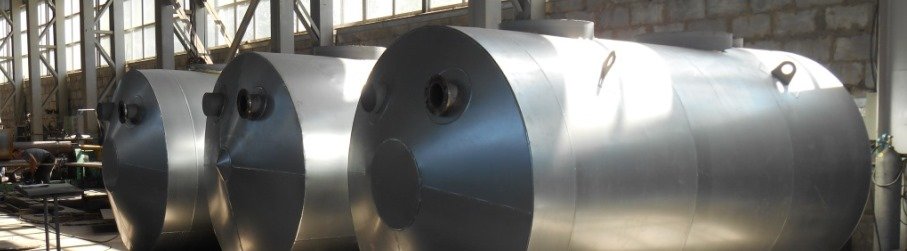

Наиболее распространены сварные емкости из нержавеющей стали. Они имеют цилиндрическую или коническую форму, реже — параллелепипеда, кубическую. Камеры имеют сферическое, эллиптическое, коническое или плоское дно. Крупногабаритные изделия оснащаются люками для технического обслуживания. Внутренняя поверхность емкости делается максимально гладкой. Это позволяет избежать налипания продуктов и упрощает техническое обслуживание резервуара. С внешней стороны камеры могут устанавливаться теплообменники в виде змеевиков, рубашек либо электрические нагреватели. Термостатированные камеры изготавливаются с двойными стенками с вакууммированием пространства между ними.

Химические реакторы оснащаются также устройствами для перемешивания компонентов. В зависимости от вязкости рабочей среды они бывают рамные, зубчатые, лопастные, турбинные, ленточные и шнековые. В большинстве случаев имеют электрический привод и устанавливаются на съемной крышке рабочей камеры.

Заключение

В данной статье рассмотрены химические реакторы, их назначение, устройство, виды, отличия, принципы работы и классификация. Множество непохожих друг на друга технологических процессов, для реализации которых они предназначены, определяет большое конструктивное и функциональное разнообразие этих аппаратов. Реакторы могут быть компактными и огромными, совсем простыми и начиненными сложнейшими системами с программным управлением, исследовательскими и промышленными. Их объединяет одно — они должны обеспечивать целевые параметры осуществляемых химических преобразований с максимальной эффективностью.