Многие задаются вопросом, каким образом можно продлить срок службы резервуарного оборудования. Причем задача актуальна как для емкостей, применяемых в нейтральных средах, так и для резервуаров с агрессивными средами (как то – нефтеперерабатывающая сфера и химическая промышленность).

Реальная длительность эксплуатации РВС зависит от условий использования, специфики хранимого продукта, климатических особенностей региона и тд. Повысить ее можно, четко соблюдая правила эксплуатации резервуара и регулярными проверками.

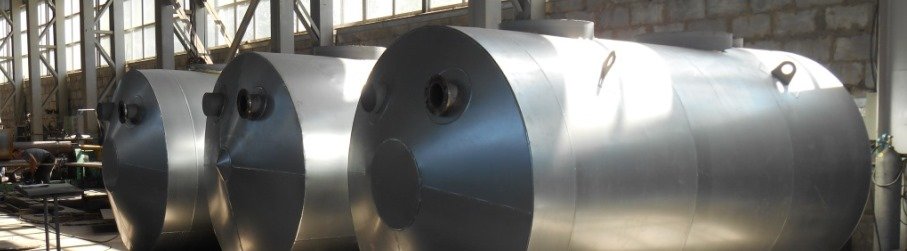

С точки зрения производителя может быть предложена термообработка емкости. Эта методика позволяет существенно продлить срок ее службы. К примеру, если для типовой подземной емкости этот срок составляет 5 лет, то после обработки он может быть увеличен до 20-30 лет.

Суть термической обработки

Процесс термообработки включает в себя последовательный нагрев и охлаждение материала. Это позволяет повысить параметры жесткости, твердости и износостойкости. Актуально не только для чистых металлов, но и для сплавов. Метод применяется в производстве резервуарного оборудования, которое предполагается использовать в средах повышенной агрессивности, например – для хранения кислот и щелочей.

То есть внести изменения в химический состав готового металлопроката нельзя, но всегда есть возможность при помощи термообработки скорректировать его физические свойства. В частности, данный процесс позволяет убрать внутреннее напряжение материала, снизив его хрупкость.

Режимы термической обработки

Специфику термической обработки определяет температура, при которой она проводится. Такой обработке может быть подвержен как отдельный элемент конструкции – стенка, крышка, днище – так и резервуар в целом, со всеми структурными компонентами. Существуют четыре режима термообработки:

- Отжиг. Для этого используются промышленные печи, в которых объект постепенно нагревается до t=900oC, а затем также постепенно остужается. При этом нагрев сохраняется на срок до 2 часов.

- Закалка. В этом случае металл нагревается выше критической температуры, но не более t=1300oC. Нагрев выдерживается в течение строго определенного времени, затем металл резко охлаждают.

- Отпуск. Обычно проводится после закалки, чтобы уравновесить структуру материала. Для этого металл нагревают до t=650oC с постепенным снижением температуры. В результате, снижается хрупкость и твердость материала, повышается параметр вязкости.

- Нормализация. Это процесс естественного охлаждения металла без внешнего воздействия, то есть его буквально оставляют остывать на воздухе. Нормализация, как правило, применяется после отжига.

Термообработка РВСи отдельных элементов резервуара может проводиться в специальной печи или без нее (внепечная термообработка). Внепечной вариант также называют «выездным», он позволяет подвергать нагреву емкости на месте их эксплуатации. Это делается посредством подачи внутрь резервуара продуктов сгорания топлива, которое сжигается в специальных теплогенераторах. Альтернативный вариант – электрические теплогенераторы.

Криобработка металлоконструкций

Помимо нагрева металла с целью улучшения его эксплуатационных свойств существует обратный процесс – охлаждение (или криогенная обработка). В этом случае материал постепенно охлаждается до t=-196oC (температура жидкого азота) и оставляется в таком состоянии на срок от двух до полутора суток (низкая температура поддерживается все это время). Это повышает абразивную, коррозионную и эрозионную стойкость материала.