Каталог

Производство экстракторов

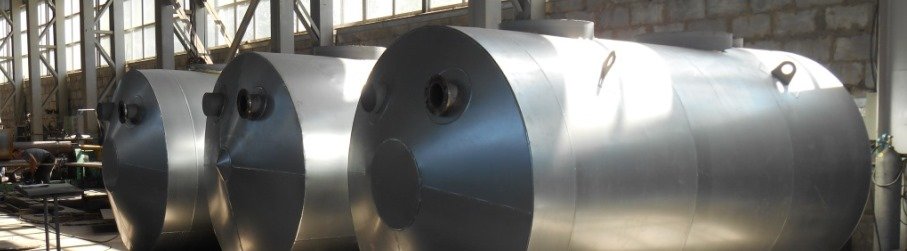

При извлечении веществ из растительного и органического сырья на него воздействуют различными водными растворами или газами (экстрагентами). Обработку производят в специальных емкостях экстракторах.

Применение

Экстракционные установки применяются в пищевой промышленности, при производстве косметики и лекарственных препаратов. Их использование увеличивает выход извлекаемого продукта, уменьшает время экстракции и снижает ее стоимость. Они просты в обслуживании и безопасны в работе.

Виды

Аппараты бывают непрерывного и периодического действия. В качестве агентов экстракции используются водные растворы или углекислый газ.

Экстракторы периодического действия, в которых применяют раствор в качестве агента, выпускают следующих типов:

- Установки без перемешивающих устройств.

- Реакторы с перемешивающими системами (механическими, пневматическими и комбинированными).

- Экстракторы-концентраторы.

Рабочий объем установок находится в пределах от 0,5 до 10 м3, избыточное давление 0,09 МПа.

Отдельным классом являются устройства для сверхкритической флюидной (СКФ) экстракции. В качестве агента в них используется углекислый газ давлением 72,9 атм, температурой 31 °С, плотностью 0,47 г/см3. Плюсы метода: негорючесть, дешевизна, доступность углекислого газа, возможность управлять процессом экстрагирования, изменяя давление и температуру.

Аппараты СКФ-экстракции выпускаются рабочими объемами от 1 до 24 л (лабораторный вариант) и от 24 до 1000 л (промышленная версия).

Особенности конструкции

Экстракторы обычно устанавливаются вертикально. Конструктивно они представляют собой герметичную емкость. Наиболее распространенный вариант корпуса состоит из центральной части цилиндрической формы, нижнего днища в виде усеченного конуса и верхнего полусферической или эллиптической конфигурации. Высота установок варьируется от 2 до 5 м.

В качестве материала при производстве корпусов используется нержавеющая сталь марки AISI 304, ее российский аналог — Ст12Х18Н10Т. Оба сплава характеризуются высокой стойкостью к агрессивным средам (разбавленные кислоты, солевые и щелочные растворы) и допускаются к контакту с экстрактом при производстве лекарств и пищевых продуктов.

В особых случаях корпус изготовляют из отлично свариваемой и легкой в обработке нержавеющей стали AISI 316 (аналог 03Х17Н14М3), которая отличается высокой стойкостью к коррозии в среде органических и жирных кислот.

Обязательным элементом экстракционного оборудования является люк для выгрузки отработанного сырья из нижней части, который имеет механический, пневматический или гидравлический привод. Верхнее днище аппарата оснащено загрузочным люком, смотровым окном, патрубками для дозирования и измерителем уровня жидкости. Подача экстрагента производится методом распыления.

Для повышения производительности и выхода продукта за счет нагрева сырья и перемешивания выпускаются модели с тепловой рубашкой и мешалками.

Нормативная база

Экстракторы используются в пищевой и фармацевтической промышленности. Они относятся к емкостям, работающим под давлением свыше 0,07 МПа. Поэтому их производство осуществляют в соответствии со следующими нормативными документами:

- ГОСТ Р 52249-2009. Этот стандарт идентичен правилам Евросоюза GMP, которые определяют требования к производству и контролю качества в косметологии и фармацевтике.

- ГОСТ 34347-2017.

- Технический регламент ТР ТС 032/2013.

- Правила промышленной безопасности по приказу ФСЭТАН № 536 от 15 декабря 2020 года.

Данные документы применяют на всех этапах жизненного цикла сосуда: от проектирования до эксплуатации.

Производство

Корпус экстрактора производят из листовой стали вальцеванием с последующей сваркой. В зависимости от диаметра обечайки, ее изготавливают двумя способами: из одного листа или из технологической карты. В последнем случае листовые заготовки предварительно сваривают между собой стыковыми швами с полным проплавлением металла на плоском основании. При этом учитывают, что обечайки диаметром до 1 м не должны иметь более двух продольных швов. Затем полученную карту вальцуют. При вальцовке, для исключения появления дефектов формы, используют приспособления, например стяжки.

Днища вырезают из одного листа либо сваривают из нескольких листов или карты. Заготовки штампуют. Формируют сварочные кромки по периметру днища.

Сборку корпуса начинают с продольного шва цилиндрической обечайки, которую устанавливают на роликовые опоры стыком вниз. Обычно соединение выполняют двухсторонним швом с применением автоматической сварки под флюсом. Автомат перемещается вдоль обечайки. После сварки внутреннего шва ее переворачивают стыком вверх и выполняют наружный шов.

Полученный цилиндр имеет деформации и неправильную форму, поэтому его калибруют на вальцах.

Приварку днищ к обечайке производят на стенде, который обеспечивает их соосность. Для этой цели можно использовать ложементы. Сварку производят на флюсовых подушках с двух сторон. Начинают с внутреннего шва. Перед этой операцией устанавливают внутренние детали изделия (решетки, трубки и т. д.).

Снаружи к корпусу приваривают патрубки люков, штуцеров, опоры. Устанавливают приводы мешалок и т. д.

Гарантии качества

На всех этапах изготовления экстракторов производится контроль качества стали, сварочных материалов и швов. Применяется входной, операционный и приемочный контроль.

Сварку выполняют аттестованные сварщики. Применяются методы неразрушающего тестирования и проверка механических свойств материалов и швов разрушающими методами. Собранная емкость подвергается проверке на герметичность и плотность.

Полностью готовый аппарат проходит испытания на подтверждение соответствия требованиям технического регламента с получением сертификата.

В состав сопроводительной документации входят паспорт, руководство по эксплуатации, монтажу, наладке и обслуживанию, расчет на прочность, обоснование безопасности.